產(chǎn)品展示

產(chǎn)品搜索

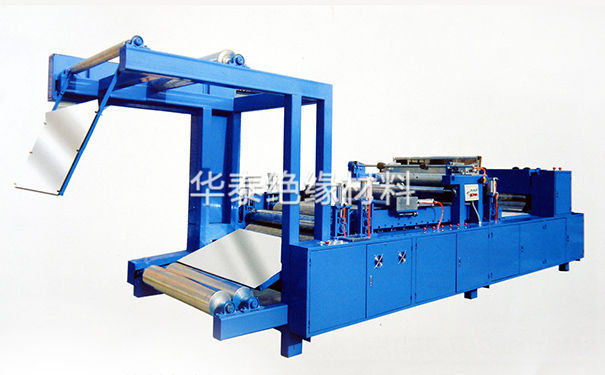

SMC片材機(jī)組有哪些創(chuàng)新技術(shù)?

SMC片材機(jī)組的創(chuàng)新技術(shù)主要體現(xiàn)在以下幾個方面:

設(shè)備升級優(yōu)化

關(guān)鍵部件改良:螺桿與機(jī)筒可選用雙金屬材質(zhì),內(nèi)層合金硬度高、耐磨,外層鋼材強(qiáng)度大,使用壽命比普通材質(zhì)延長2-3倍,還能讓物料輸送更穩(wěn)定,提升片材均勻度。模具方面,借助CAD/CAM技術(shù)優(yōu)化設(shè)計,使流道更合理,減少物料流動阻力,同時增加冷卻水道數(shù)量、優(yōu)化布局,冷卻時間能縮短30%。

傳動系統(tǒng)改進(jìn):電機(jī)與減速機(jī)選用高效節(jié)能型,如變頻調(diào)速電機(jī),能按需調(diào)速、降低能耗;高精度減速機(jī)可減少能量損失與振動,提高運(yùn)行穩(wěn)定性。傳動裝置可用鏈條或同步帶傳動替代齒輪傳動,同步帶傳動平穩(wěn)、噪音低、效率高,相比齒輪傳動效率可提高5%-10%。

工藝參數(shù)優(yōu)化

準(zhǔn)確控溫:擠出溫度要根據(jù)物料特性和產(chǎn)品要求設(shè)定,一般控制在120-160℃。模具溫度影響成型質(zhì)量與表面光潔度,通常在80-120℃。

調(diào)節(jié)速度與壓力:擠出速度要結(jié)合SMC片材機(jī)能力和產(chǎn)品厚度調(diào)整,過快會導(dǎo)致片材厚度不均、有波浪紋,過慢會降低效率。壓力也要合理控制,保證物料充分塑化和均勻擠出。

優(yōu)化配方設(shè)計:選擇高質(zhì)量的原材料,調(diào)整配方比例,優(yōu)化固化時間和流動性,縮短生產(chǎn)周期。

自動化與智能化控制

引入自動化設(shè)備:采用自動配料系統(tǒng),確保配方的精確性和一致性。使用自動切割和包裝設(shè)備,減少人工干預(yù),提高效率。引入機(jī)器人進(jìn)行模具操作,減少人工勞動強(qiáng)度。

智能化控制系統(tǒng):通過傳感器和數(shù)據(jù)分析,實時調(diào)整生產(chǎn)參數(shù),確保產(chǎn)品質(zhì)量。利用人工智能技術(shù),預(yù)測設(shè)備故障并提前維護(hù),減少停機(jī)時間。實現(xiàn)生產(chǎn)數(shù)據(jù)的可視化,幫助企業(yè)優(yōu)化生產(chǎn)流程。

節(jié)能與環(huán)保

優(yōu)化加熱系統(tǒng):使用精確的溫控系統(tǒng)控制模具和設(shè)備的加熱溫度,避免過高溫度造成不必要的能耗。引入智能溫控系統(tǒng),根據(jù)不同工藝要求自動調(diào)整加熱功率和時間。

提高冷卻系統(tǒng)效率:改進(jìn)冷卻系統(tǒng)設(shè)計,增加冷卻水流量或優(yōu)化冷卻通道,確保快速且均勻的冷卻。使用節(jié)能型冷卻塔和水泵,避免能源浪費。

成本控制與效率提升

原材料優(yōu)化:通過優(yōu)化SMC材料的配方,選擇高質(zhì)量的原材料,調(diào)整配方比例,可以提高材料的流動性和固化速度,從而縮短生產(chǎn)周期。

成型技術(shù)創(chuàng)新:新型的SMC成型技術(shù)(如低壓成型、快速成型等)逐漸得到應(yīng)用,提高了生產(chǎn)的靈活性和效率,降低了成本。

質(zhì)量管理

品質(zhì)檢測與質(zhì)量管理:通過定期對SMC片材進(jìn)行拉伸、沖擊、硬度、尺寸等方面的測試,確保每一批次產(chǎn)品的性能都達(dá)到標(biāo)準(zhǔn)要求。建立質(zhì)量追溯系統(tǒng),記錄每一批次生產(chǎn)的原材料、生產(chǎn)參數(shù)、產(chǎn)品測試數(shù)據(jù)等信息。